Да, да! Вдоль автомобильных дорог стоят не "столбы", а опоры. На них находятся не "фонари", а светильники, ровно как и в спортивных, общественных и производственных помещениях.

Всегда интересно посмотреть на производственный процесс, где не просто что то скручивается с чем то, а где изделие возникает из ничего! Где изделия рождается прямо на предприятии. Буквально недавно изучал, как с самого нуля собирают электробусы, а сейчас я вам покажу и расскажу как производят современные светодиодные светильники в Рязани.

Фото 2.

У российской промышленности сейчас есть много сложностей и проблем по внутренним причинам и из за внешней санкционной политики. Однако представьте себе, что есть предприятия, которые два десятилетия работают на российском рынке, развиваются и открывают новые производства как в нашей стране, так и за рубежом.

Мне удалось рассмотреть процесс создания светильников на производственных площадках ООО "Световые Технологии". В далеком 1998 году компания запускает собственное производство в Рязани и начинается развитие дистрибьюторской сети. Через несколько лет уже пошли первые экспортные поставки в Европу. Сейчас Международная группа компаний «Световые Технологии» – крупнейший производитель и поставщик современных энергоэффективных светотехнических решений в России и странах СНГ. Компания также работает на рынках Европы, Ближнего Востока и Азии.

Вот один из слайдов презентации, который демонстрирует ассортимент предприятия:

Фото 3.

Если раньше корпус светильника производила одна компания, а саму лампу обычно другая, то сейчас современные светодиодные светильники производятся в комплекте.

Счего начинается современный светодиодный светильник?

Для начала нам необходимо зайти к дизайнерам и проектировщикам. Некоторые образцы продукции предприятие разрабатывает по собственной инициативе, предлагая потом покупателям. А зачастую потребитель формулирует свои требования к изделию и начинается его разработка и проектирование.

Фото 4.

Если раньше этим сильно никто не утруждался — делали по простому то, что позволял технологический процесс, то в современных конкурентных условиях большое внимание уделяют изначально промышленному дизайну. Да! Даже если это просто светильник на трассе или на потолке завода — дизайн должен быть привлекательным для заказчика и отличающийся в выгодную сторону от конкурента.

Фото 5.

Периодически дизайнеры с технологами, а то и с заказчиками вступают в "дискуссионные бои" отстаивая свою позицию и доказывая, что вот так как предлагает противоположная сторона сделать нельзя или лучше так не делать. Однако, т.к. все работают на единую цель это способствует достижению лучшего результата.

А представьте себе, насколько важен дизайн например вот таким заказчикам продукции "Световых Технологий", я назову вам несколько :

— Аэропорт Шереметьево — 2;

— Гостиница Интурист в Краснодаре;

— Государственная публичная библиотека;

— Казанский государственный цирк;

— Мемориальный Музей Космонавтики;

… и еще очень много объектов культуры, спорта и отдыха.

Фото 6.

На этом этапе определяется, в каком температурном режиме должны работать светодиоды и другая электроника, установленная в корпусе. Исходя из значения выделяемой тепловой энергии, определяются тепловое сопротивление корпуса и требования к теплоотводу.

В случае перегрева снижается срок службы светодиодов и других электронных компонентов. То есть, если температурный расчет не делался, или был сделан неправильно, светодиодный светильник, при более высокой стоимости, чем у светильников с традиционными источниками света, не даст никаких преимуществ в энергопотреблении и сроке службы по сравнению с ними.

Итак, проект светильника нарисован, рассчитан и утвержден с заказчиком. Теперь, т.к. это совершенно новое изделие, его необходимо изготовить в пилотном варианте, посмотреть на технологические процессы, получить готовое изделие для дальнейших действий.

Вот в этом опытно-экспериментальном цехе это все и происходит.

Фото 7.

А это 3D-принтер, который очень помогает для изготовление штучных, пилотных промышленных изделий. В свое время он стоил "бешенных денег".

Фото 8.

Хочется отметить, что я встретил на предприятии очень много молодежи:

Фото 9.

Вот такую табличку сфотографировал на стене. Обратите внимание на средний возраст:

Фото 10.

Очень много сотрудников из самой Рязани, но конечно же с удовольствием принимают специалистов из любых регионов.

После изготовления тестового образца он отправляется в Центральную Заводскую лабораторию. Да, предприятию пришлось сделать и оснастить необходимым оборудованием себе такую лабораторию, что бы ускорить процесс сертификации продукции, а так же изучать продукцию конкурентов.

Как я уже ранее говорил про дизайн, то так же и качество сейчас основополагающий фактор успешной конкуренции на рынке.

Фото 11.

Посмотрите на эти интересные опоры. На них можно менять высоту светильник и другие характеристики для того, чтобы оценить параметры получаемой освещенности. Это один из этапов лабораторных испытаний продукции.

Фото 12.

«то испытания на прочность рассеивателя светильника. Гиря определенного веса отводится на заданную высоту по ГОСТу и ударяет по изделию три раза в наиболее слабых местах. Не должно быть никаких повреждений.

Фото 13.

Это испытание крепления светильника к опоре на ветровую нагрузку.

Фото 14.

Есть так же комната, где испытывают светильники водой, вы можете это подробно посмотреть в видеоролике в начале статьи.

Фото 15.

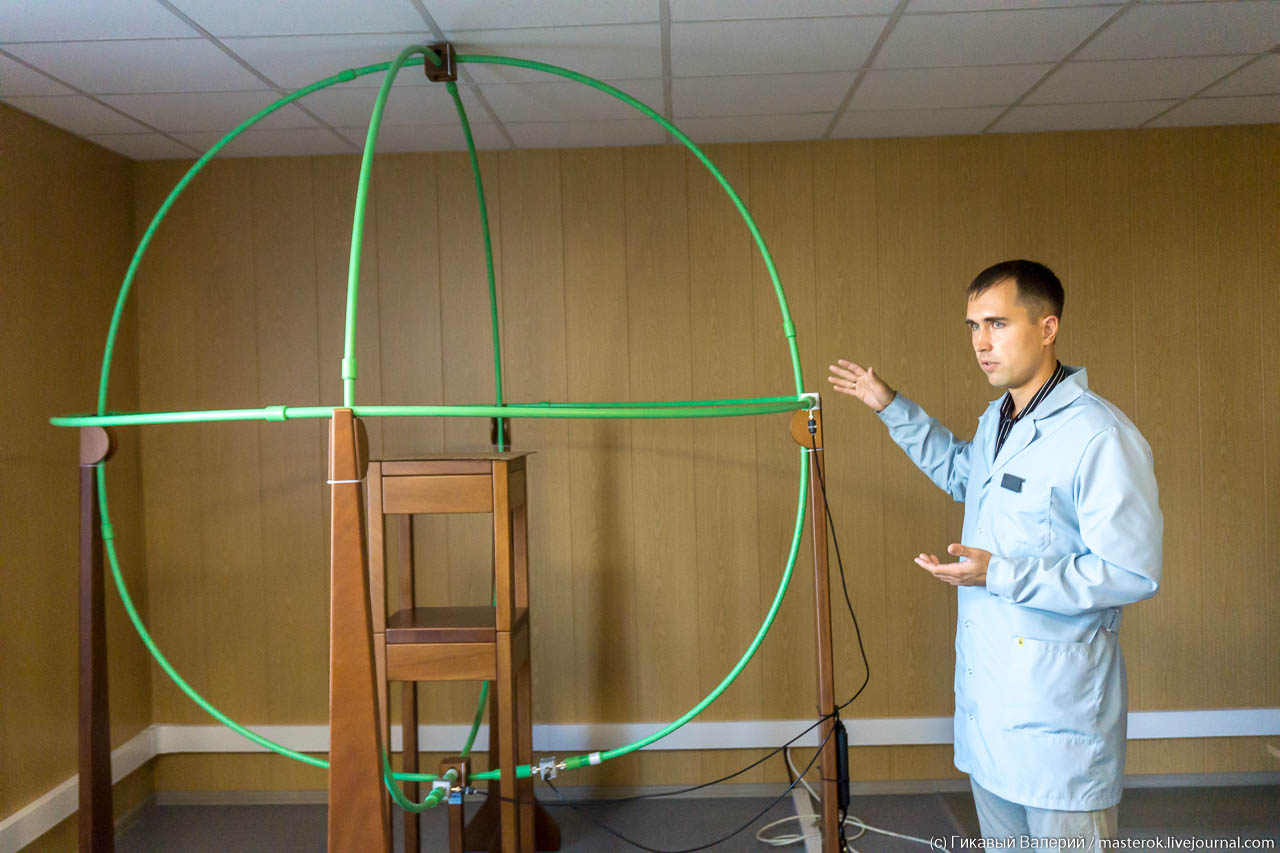

А вот трёхкоординатная рамочная антенна. Она используется для измерений электромагнитых излучений электроприборов. В данном случае её используют для тестирования светильников. Каркас сделан из дерева для того, чтобы он не влиял на точность измерений.

Кстати, дерево итальянское

Фото 16.

В лаборатории работает фотоспектрометрический комплекс Instrument System (Германия) с уникальной 2-х метровой интегрирующей сферой. Вместе с гониофотометром они образовали современный светотехнический измерительный комплекс. Это позволяет оперативно проводить всесторонние исследования всех специфических параметров светильников любых размеров и мощностей.

Это конечно же не все испытания, которые может делать лаборатория. На сегодня тут можно проводить более 30 видов испытаний. Это фотометрические, спектральные, электрические, тепловые, механические испытания, испытания на электромагнитную совместимость, на соответствие степеням защиты IP и IK, на соответствие директиве RoHS, на проверку электрических свойств изоляции, качества защитного заземления и другие. Количество видов испытаний увеличивается с каждым годом. В этом году был введен в эксплуатацию участок испытаний на ЭМС, и в ближайшее время планируется расширение видов испытаний.

Итак, изделие испытано и получило сертификат соответствия всем требованиям и ГОСТам. Начинаем производство. Очень многие элементы светильников делают на самом предприятии на несколькоих производственных площадках. Это корпуса из листовой стали.

Фото 17.

Для этого есть специальное оборудование.

Фото 18.

Вот автоматический станок для обработки металлического листа

Фото 19.

Вот например станок лазерной резки:

Фото 20.

Вырезает заготовочки хитрой формы, которые изготавливать другим способом очень долго по времени.

Фото 21.

Но пока что полностью процесс не автоматизировать. Окончательную сборку светильников все же производят люди.

Фото 22.

Фото 23.

Есть светильники в литых корпусах. Меня очень удивило то, что и литье металла тоже производят на предприятии не обращаясь к посредникам.

Вот так выглядит исходное сырье:

Фото 24.

Технологическая линия оснащена двумя автоматическими литейными комплексами компании OMS (Италия), которая реализует самые последние достижения в литье алюминиевого сплава и компьютерного контроля над производственным процессом и соответствует строгим стандартам европейских предприятий.

Запуск нового цеха существенно увеличил возможности и повысил гибкость производства МГК «Световые Технологии», а также позволил расширить ассортимент выпускаемой продукции, особенно в сегменте наружного и уличного освещения, прожекторов.

Фото 25.

Ввод в эксплуатацию цеха алюминиевого литья фактически означает переход на безотходное производство – все алюминиевые отходы из цеха металлообработки направляются на переплавку, для дальнейшего изготовления продукции.

Фото 26.

В состав автоматического комплекса входит нескольких систем: станок литья под давлением, заливщик металла, автоматический смазчик, робот-манипулятор, масляный терморегулятор, обрезной пресс, газовая раздаточная печь, камера пескоструйной обработки. Комплекс является единым механизмом и позволяет вышедшую из него деталь отправить сразу на покраску и далее на сборку.

На всех этапах его работы берутся пробы алюминиевого сплава для тестирования в лаборатории.

Фото 27.

Фото 28.

А вот уже полуфабрикат — алюминиевый корпус уличного светильника.

Фото 29.

Или вот такая модель:

Фото 30.

Теперь отвлечемся немного от цепочки рождения светильника и перейдем в самое технологичное место производства — участок поверхностного монтажа (SMT). Тут происходит поверхностный монтаж светодиодов на печатные платы.

Это чистая зона, по этому попали мы сюда через камеру повышенного давления и переоделись в халаты.

Фото 31.

Схемотехника разработана на заводе.

Фото 32.

Платы производятся тут же на самом современном оборудовании

Фото 33.

Тут происходит поверхностный монтаж светодиодов и электронных компонентов

Фото 34.

Участок поверхностного монтажа на заводе компании «Световые Технологии» в Рязани оснащен самым высокотехнологичным оборудованием. Помещение отвечает нормам 9 класса чистоты. Высокая точность системы по установке компонентов. Установка элементов с шагом от 0,5 мм. Контроль качества на всех этапах.

Как мне сказали, эта линия почти полностью повторяет линию LG. Выглядит все очень впечатляюще.

Фото 35.

Фото 36.

Вот на таких бобинах и находятся первоначально светодиоды и электронные компоненты:

Фото 37.

На видеоролике хорошо видно как несколько вариантов бобин заряжаются в станок и с высокой производительностью происходит создание электронной платы

Фото 38.

На этом этапе мелкие электронные компоненты устанавливаются на автоматической линии, крупные — вручную, пайка — волной.

Фото 39.

Фото 40.

Очень часто недобросовестные производители сильно экономят и драйвер очень быстро выходит из строя. Драйверы выпускаемые "Световыми технологиями" прошли все необходимые испытания и компания отвечает за их качество. Собственно по этом изготавливает их сама по д маркой Deus, а не закупает у стороннего производителя.

Фото 41.

Фото 42.

В сборочный цех элементы светильника поступают в виде готовых блоков. Сборка их не представляет большой проблемы, в ряде случаев удается обойтись даже без пайки. Естественно, сборочный цех должен быть оборудован по всем нормам, должны быть приняты меры по защите от статического электричества.

Фото 43.

Обычно последовательность следующая. Сначала светодиодный модуль прикрепляется к оптике. Затем эта сборка закрепляется на теплоотводе с применением термопасты. После устанавливается блок питания и (при необходимости) управляющая электроника. Корпус закрывается и завинчивается, светильник отправляется на выходной контроль и упаковку.

Обратите внимание на порядок и чистоту в цехах предприятия:

Фото 45.

В нескольких местах на предприятии встретил вот такие ящички — туда любой желающий может кинуть свою жалобу на условия работы, на неудобство своего рабочего места или наоборот — предложить как улучшить изделие или технологию.

Говорят с помощью этого решили много проблем, которые сэкономили достаточно финансовых средств. Авторам рацпредложений конечно же выплачиваются премии.

Фото 46.

А вот интересный этам тестирования готовой продукции — так называемый участок отжига.

Фото 47.

Берутся готовые изделия из партии и включаются на определенное время. Таким образом каждая партия проверяется на соответствие заявленным параметрам.

Фото 48.

Фото 49.

Далее упаковывают готовое изделие и отправляют на склад готовой продукции…

Фото 50.

Почему сейчас весь мир переходит на светодиодное освещение?

Светодиоды значительно более экономичные источники света, чем аналоги. Так, светоотдача составляет порядка 170 люмен/ватт, в то время как у люминесцентных ламп этот показатель всего 60–100, а у ламп накаливания и галогеновых — всего 10–24. Использование светодиодов позволяет экономить финансовые средства на профилактических и ремонтных мероприятиях. Также отсутствует риск перегрузки электросетей при включении светильников, а потери на линиях питания сводятся к минимуму. Это объясняется тем, что ток, потребляемый СД-устройствами, равен 0,6–0,9 А (у приборов с газоразрядными лампами порядка 2,2 А).

Данное оборудование является экологически чистым и не требует особых условий обслуживания и утилизации. Также СИД, в отличие от люминесцентных аналогов, не выделяют ртутных паров и не содержат фосфор. У них отсутствует отрицательный эффект низкочастотных пульсаций, вызывающих усталость глаз. Стабильность и длительность работы Средний срок работы светодиодов составляет порядка 50 000 часов, что в 10–100 раз больше, чем у ламп накаливания.

Многие осветительные приборы оснащаются корпусами из алюминиевых сплавов и поликарбонатными рассеивателями. благодаря чему отличаются прочностью, надежностью и виброустойчивостью. Они работают в широком диапазоне — 80–230 В, поэтому исправно функционируют в условиях перепадов напряжения. Так, если напряжение снижается до 110 В, обычные лампы выключаются, а СД-устройства продолжают выполнять свои функции (хотя их яркость уменьшается).

Фото 51.

Группа компаний «Световые Технологии» специализируется на выпуске продукции следующего назначения:

— световые приборы с использованием всех видов источников света для промышленных предприятий,

— световые приборы для общественно-административных зданий,

— световые приборы для архитектурной и ландшафтной подсветки, а также освещения территорий и дорог,

— световые приборы для спортивных сооружений,

— светильники для торговых помещений,

— светильники специального назначения для медицинских учреждений, МЧС, ЖКХ, аварийные,

— светильники для декоративного освещения,

— системы управления освещением.

Номенклатура выпускаемой продукции — 3500 моделей и 9000 модификаций.

Фото 52.

Евгений Бурдаев, Руководитель Учебного центра, во всех подробностях рассказал нам о специфике и индивидуальных особенностях продукции "Световых Технологий".

Фото 53.

Промышленные светильники:

Фото 54.

Уличное декоративное освещение:

Фото 55.

Эти аварийные указатели выхода в основном производят на заводе "Световых Технологий" в Испании.

Фото 56.

Это варианты уличного светодиодного освещения.

Фото 57.

Фото 58.

Фото 59.

Фото 60.

Это декоративное интерьерное освещение:

Фото 61.

Фото 62.

Поинтересовался, а что в новых школах сейчас везде ставят светодиодные светильники? Я то еще представляю себе ртутные трещащие и моргающие лампы на потолках школ. Да, говорят, в новых зданиях школ уже все светодиодное.

Фото 63.

"Световые Технологии" плотно работают и с различными ритейлами, крупными торговыми площадками. Вот так представлено освещение для продовольственных магазинов:

Фото 64.

Вот такой интересный получился экскурс по производственному процессу светодиодных светильников. Спасибо компании "Световые Технологии".